Modellbau im Turbo-Modus – genau das ist Rapid Prototyping. Und das Wort «Turbo» klingt in den Ohren von Unternehmer*innen ganz ausgezeichnet. Wenn das nicht wie die Zukunft der Industrie klingt. Doch was genau macht Rapid Prototyping eigentlich so unverzichtbar für die Produktentwicklung?

Rapid Prototyping: Was bedeutet das überhaupt?

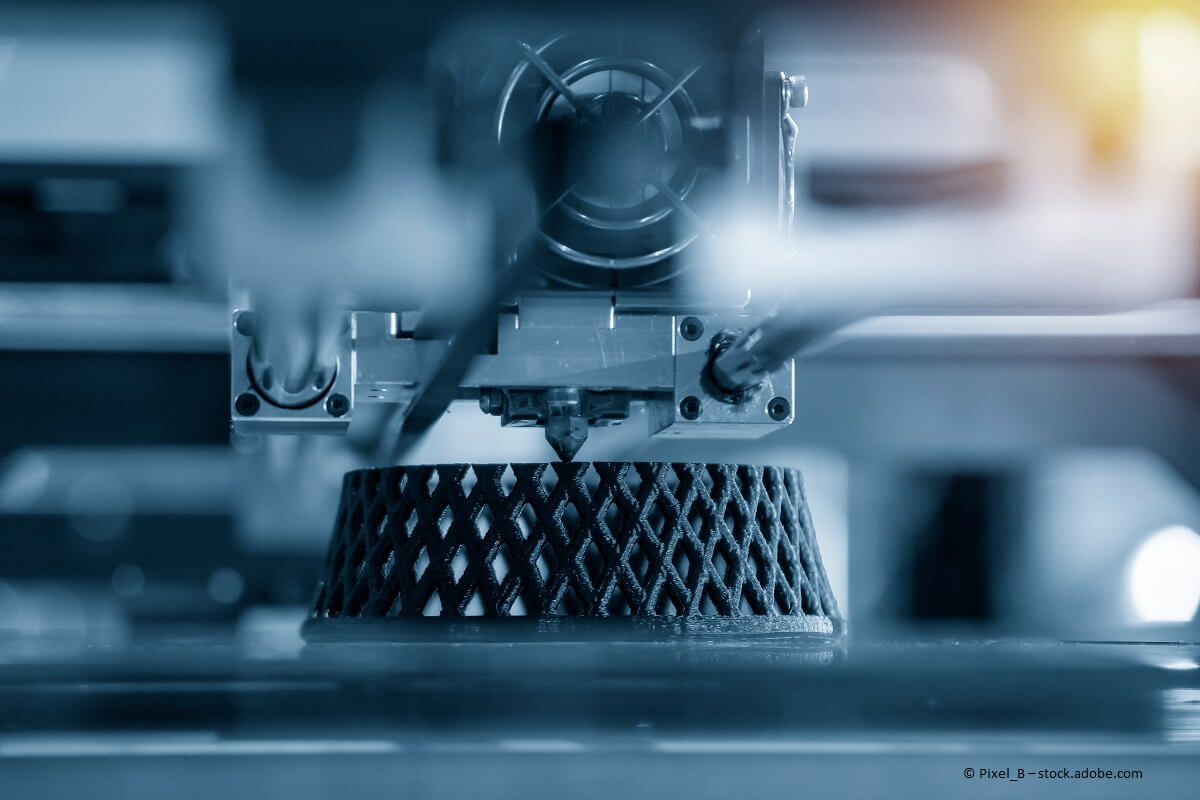

Ins Deutsche übersetzt bedeutet Rapid Prototyping so viel wie schneller Modellbau. Und genau darum geht es auch. Dank der technischen Innovation lassen sich Muster oder Modelle eines Bauteils oder einer ganzen Baugruppe mittels 3D-CAD-Daten in Rekordzeit produzieren.

Rapid Prototyping Verfahren: Was sind die grossen Vorteile?

Rapid Prototyping Verfahren sind wahre Multitalente. In den verschiedensten industriellen Bereichen gehen sie uns zur Hand, und zwar:

1. Prototypen in Rekordzeit

Der wohl grösste Vorteil von Rapid Prototyping-Verfahren: Innerhalb kürzester Zeit erwecken sie Prototypen zu Leben. Mit diesem Tempo können klassische Herstellungsverfahren einfach nicht mithalten. Denn wofür sie oft Wochen oder Monate brauchen, brauchen RP-Verfahren nur wenige Tage. Die genaue Produktionsdauer hängt dabei selbstverständlich von der jeweiligen Grösse und der Komplexität der Bauteile ab. Und je schneller die Prototypen Gestalt annehmen, desto früher und häufiger kommen sie zum Einsatz.

2. Zeit und Geld sparen

Es ist kein Geheimnis: Die Herstellung von Prototypen erfordert viel Zeit und Geld. Allein das Werkzeug lässt sich schon einiges kosten. Anders sieht es bei Rapid Prototyping-Verfahren aus. Hier sparen Unternehmer*innen nicht nur wertvolle Zeit, sondern auch noch wertvolles Budget. Warum? Ganz einfach: Mit ein und demselben Rapid Prototyping-Gerät lassen sich gleich mehrere unterschiedliche Geometrien produzieren. Und dem noch nicht genug: Auch kleine Fehler und Unstimmigkeiten sind dank des physischen Modells schneller und einfacher zu erkennen und zu korrigieren. Perfekt, schon wieder Zeit und Geld gespart.

3. Feedback, mit dem man etwas anfangen kann

Die schnellen physischen Rapid Prototyping-Modelle wirken sich sogar positiv auf die Mitarbeiter*innen im Unternehmen aus. Aus gutem Grund: Dank der greifbaren Gestalten lassen sich die einzelnen Modelle deutlich genauer prüfen – viel genauer als auf dem Bildschirm. Sie werden sozusagen erfahrbar. Und je erfahrbarer die Modelle, desto besser das Feedback. Was ist gut gelungen? Wo gibt es noch Luft nach oben? Wie lassen sich Ungereimtheiten am schnellsten und einfachsten ausbügeln? Innerhalb kürzester Zeit wissen die Mitarbeiter*innen die Antworten.

4. Noch besserer Trial-and-Error-Prozess

Das perfekte Endprodukt kommt nicht von ungefähr. Nicht selten stecken unzählige Test- und Verbesserungsdurchgänge dahinter. Und je mehr Test- und Verbesserungsdurchgänge für die Produktentwicklung nötig sind, desto höher die Kosten für das Unternehmen. Muss das sein?

Nicht unbedingt, dank der innovativen Rapid Prototyping Software läuft der sogenannte Trial-and-Error-Prozess künftig spürbar schneller, einfacher und unkomplizierter ab. Schon in frühen Stadien fallen den Produktentwickler*innen Fehler bei Design und Funktionalität auf und lassen sich rechtzeitig beheben. So schleicht sich der Fehler gar nicht erst in das Produkt ein. Und genau dieses frühe Eingreifen senkt die Kosten für die Produktoptimierung und den Werkzeugwechsel.

5. Die Abfallberge in den Griff bekommen

Abfall ist bei Unternehmer*innen in aller Munde. Weg mit den Müllbergen lautet das Motto. Und wie liessen sich diese besser reduzieren als mithilfe von Rapid Prototyping? Denn wenn das moderne Verfahren eines kann, dann Abfall vermeiden. Der Beweis: Bei klassischen Herstellungsverfahren wie beim Fräsen, Schleifen, Drehen oder Feilen entsteht jede Menge Abfall. Ganz anders sieht es beim RP aus. Die technische Revolution schont Ressourcen, spart Kosten und tut auch noch der Umwelt einen Gefallen. Was wollen Unternehmer*innen mehr?

6. Personalisierte Produkte? Kein Problem!

Die grösste Herausforderung bei personalisierten Produkten ist die Menge. Meist kommen sie in kleinen Stückzahlen daher. Und genau das bereitet klassischen Herstellungsmethoden Probleme – nicht aber beim Rapid Manufacturing. Selbst geringe Stückzahlen bis zu 100 Teile stellt das fortschrittliche Verfahren ohne grossen finanziellen und zeitlichen Mehraufwand her. So ist Rapid Manufacturing gerade für kleinere Unternehmen mit personalisiertem Angebot ein Segen.

Rapid Prototyping: Die Geschichte einer technischen Revolution

RP ist eine Erfindung des 21. Jahrhunderts? Nicht ganz, schon einige Jahrzehnte früher versuchten sich kluge Köpfe an der schnellen Produktentwicklung – der erste bereits im Jahr 1981. Voller Zuversicht wagte sich ein Japaner, Dr. Kodama, an den 3D-Drucker und ging damit als einer der ersten Begründer des schichtweisen Herstellungsprozesses in die Geschichte der Produktentwicklung ein. Der Grundstein für die Stereolithographie war gelegt.

Weiter ging es in den 1990er-Jahren. Auf den Grundlagen von Dr. Kodama schritt die additive Fertigung in Rekordgeschwindigkeit voran. Die wichtigsten 3D-Drucker-Hersteller*innen traten in Erscheinung und mit ihnen die ersten CAD-Tools.

Ganz besonders in Erinnerung bleibt uns das erste EOS Stereosystem aus dem Jahre 1990. Damit gelang der EOS GmbH ein ausgeklügeltes System für industrielle Prototyping- und Produktionsanwendungen des 3D-Drucks. Bis heute geniesst die herausragende Qualität in der LS-Technologie für Kunststoffe und Metalle weltweites Ansehen.

Und das war erst der Anfang. Inzwischen kennt der 3D-Druck so gut wie keine Grenzen mehr. 2010 erscheint der erste Auto-Prototyp aus dem 3D-Druck, 2012 die erste Kieferprothese. 2016 macht Daniel Kellys Labor eine beeindruckende Ankündigung: Schon bald wird es die ersten Knochen aus dem 3D-Drucker geben. Und erst 2018 ist eine Familie in das erste Haus aus dem 3D-Drucker eingezogen.

RP in der Produktentwicklung, ein optimistischer Blick in die Zukunft

Hat RP eine Zukunft in der Produktentwicklung oder haben die Entwickler*innen schon genug gesehen? Und was für eine Zukunft RP hat! Ob in der Architektur, in der Medizin oder in der Lebensmittelbranche – dank additiver Fertigung tun sich völlig neue Entwicklungs- und Gestaltungsmöglichkeiten auf. Wie wäre es mit einem vielversprechenden Beispiel?

3D-Bioprinting ist das Thema im medizinischen Sektor. Aus triftigem Grund: Sowohl Organe als auch menschliches Gewebe lassen sich damit ohne Probleme produzieren – ein Hoffnungsschimmer für Patienten. Denn noch immer mangelt es an Spenderorganen und Spendergewebe. Aber möglicherweise kann RP schon bald aushelfen.

© buch-tipps.ch – 15.6.2023, Autorenteam, Jana Winter

Weiterführende Tipps zum Thema Rapid Prototyping auf Buch-Tipps.ch

- Sachbuch: Spritzgiessen für Dummies

- Sachbuch: Wissenswertes zum Modellbau – eine Produktionsform mit vielfältigen Einsatzmöglichkeiten

- Sachbuch: Spritzgiessen für Praktiker – Christoph Jaroschek